一、案例背景

该企业于2019年7月至10月期间,每月对油浆泵轴承箱取样至广研检测进行油品监测,前后共取样4次。

从检测数据钟发现2019年7月-11月轴承箱润滑的各项监测数值在标准范围内,但其黏度、Fe元素、Cu元素均有轻微的增长趋势;其中10月监测数据的变化较大,铁谱分析中可以明显看出润滑油中存在50~100μm左右的钢质磨粒,表明有明显的黏着擦伤痕迹。初步判断油浆泵存在异常磨损。

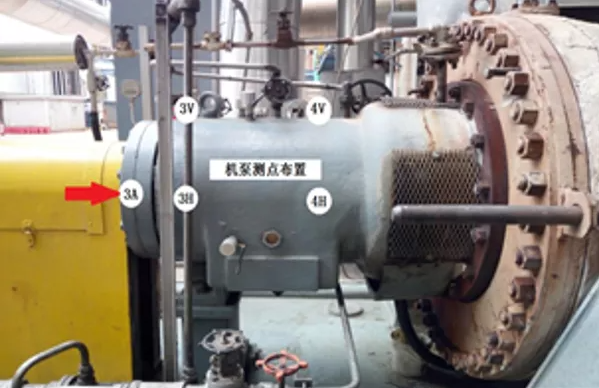

在收到油液监测报告后,现场使用了振动监测仪器和传感器每天对各轴承位置采集数据2次,包含振动均方根、振动加速度等规律。

振动监测的结果显示,自2019年10月11日起,轴承振动值、加速度值开始出现上升趋势,10月16日后的轴承振动、加速度等参数上升较快,尤其是驱动端(3A、3H、3V)加速度急剧上升,综合分析评判为该轴承部位的失效可能性很大。

三、结论与建议

对该泵进行整体检修后,更换了滚动轴承,清理轴承箱内旧油,更换了轴承箱油封制品;此后,重新启动后轴承振动监测等参数正常,油浆泵检修前后的振动参数对比,对比和研究发现,更换轴承之后振动值及加速值大幅降低,数据显示了机泵运行正常,检修达到预期效果。