基于设备润滑安全实时监控的润滑站油液在线监测及智能运维

一、项目意义

基于机械装备润滑在线监测与智能诊断系统的智能监控技术,在线监控机器在 用油品的关键指标,通过系统智能数据处理,实时反映机器在用油液的劣化、污染、机械磨损状态变化趋势,及时预防机器重大的润滑事故,为企业制定合理的换油周期与维修决策提供科学依据。同时,该系统的应用为提高企业机器运行安全、提升企业可靠性润滑管理、促进企业润滑经济效益增长,节能减排具有积极作用。

带来的效益:

1、安全效益 润滑可靠性关系着装备的正常运行,油液在线监测系统可以实时监测装备的润滑可靠性状态,保障装备的润滑安全。

2、经济效益 实现了对在用油液的劣化和污染实时监测,以及装备的磨损状态监测,提升油液和装备健康水平,延长换油周期和装备寿命,提高企业的经济效益。

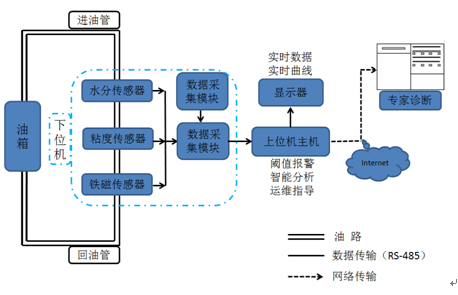

1、对润滑泵油站的在线润滑(油液)安全监测配置原理如下图

n 尺 寸:29cm×18cm×37cm(长×宽×高);

n 黏度监测范围(40度):0~500(cSt)(量程可调);参考标准:ASTM D-117、ASTM D-2270;

n 水分监测范围:10-10000 mg/kg(ppm)(量程可调); 参考标准:ASTM D-1533-12;

n 介电常数范围:1.0-6.0 F/M;参考标准:ASTM D-117;

n 污染度监测:4、6、14、21mm颗粒数量等级(ISO4406,NAS1638,SAE AS4059);

n 磨损监测:铁磁颗粒范围:70--100mm、100--150mm、>150mm;

n 非铁磁颗粒范围:200--300mm、300--400mm、>400mm;

n 输 出 结 果:各种国际标准可选

n 数 据 输 出:增强型RS485;

n 通 信 距 离:1200米以内;(无线可选);

n 供 电:直流DC(20-30)V;

n 工 作 温 度:-20—80℃;

n 流 量 范 围:50—300ml/min;

l、实现油品污染、氧化的实时在线监控,减少停机时间,保障生产力。

2、采用在线监控手段,减少离线采样,实现生产设备油液润滑系统的全自动监测。

3、实现早期诊断、预测,避免重大事故的发生,延迟换油周期。

4、能够为将来的设计、评估和系统分析获得历史数据及知识。

5、推行设备状态监测,实行设备视情维修,降低维修费用,合理使用设备。

6、根据监测数据,制定合理的设备磨合规范。